2024-07-03

يعد البقاء متسخًا أثناء عملية الطباعة مشكلة شائعة، ولكنها مشكلة معقدة ومنهجية. يرتبط البقاء متسخًا أثناء الطباعة بجودة لوحة الطباعة وحالة آلة الطباعة وعملية الطباعة والركيزة والحبر ومواد تشحيم اللوحة. يؤثر البقاء متسخًا أثناء الطباعة بشكل مباشر على جودة المنتج المطبوع، مما يسبب الهدر ويقلل من كفاءة عمل المستخدم. على وجه الخصوص، تستهدف لوحات CTP الليزرية الأرجوانية بشكل أساسي الصحف، كما أن طباعة ونشر الصحف لها متطلبات عالية للغاية لكفاءة العمل. ولذلك، فإن تحديد سبب الطباعة المتسخة بدقة واتخاذ التدابير المناسبة لتجنبها أو حلها يمكن أن يضمن التقدم الفعال لعملية الطباعة.

تقدم هذه المقالة لوحة CTP الليزرية الأرجوانية وعملية ما بعد المعالجة للوحة. ومن ثم، انطلاقًا من جودة اللوحة وعملية التعريض والتطوير، يتم تحليل الأسباب والحلول المحتملة للطباعة المتسخة باستخدام ألواح الليزر الأرجوانية.

1. مادة لوحة CTP الليزر الأرجواني

مادة لوحة CTP الليزرية الأرجوانية هي مادة لوحة ذات نمط سلبي تستخدم البلمرة الضوئية كآلية للتصوير. معدات صنع الألواح هي عبارة عن آلة صنع الألواح CTP التي تستخدم صمام ثنائي ليزر بنفسجي بطول موجة 405 نانومتر كمصدر للضوء. بالمقارنة مع إصدارات PS وCTP الحرارية، فإن إصدار CTP بالليزر الأرجواني يتمتع بحساسية أعلى ويجب تشغيله يدويًا في بيئة إضاءة آمنة (ضوء كهرماني). يحظر استخدامه تحت ظروف الضوء الأبيض.

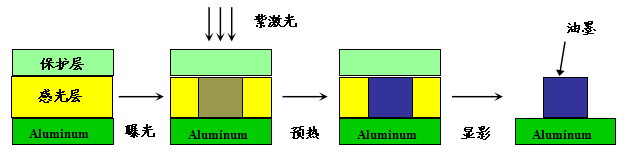

بعد التعرض لليزر بطول موجي 405 نانومتر، تخضع الطبقة الحساسة للضوء في المنطقة المكشوفة من لوحة CTP الليزرية الأرجوانية لتفاعل بلمرة وتتصلب. ويتغير من قابل للذوبان بسهولة إلى غير قابل للذوبان في محلول التطوير الخاص للوحة الليزر الأرجوانية (يشار إليه فيما يلي باسم حل التطوير). تتم إزالة المنطقة غير المكشوفة بعد معالجة التطوير، مما يشكل مساحة فارغة من لوحة الطباعة. تتصلب المنطقة المكشوفة وتبقى، لتشكل صورة لوحة الطباعة ومنطقة النص. يظهر الرسم التخطيطي لعملية صنع الألواح ومبدأ صنع الألواح في الشكل 1:

الشكل 1: رسم تخطيطي لصنع لوحة CTP البلمرة الضوئية

خلال مرحلة التعرض، تمتص الصبغة الحساسة الموجودة في الطبقة الحساسة للضوء طاقة الليزر، مما يؤدي إلى انتقال الجزيئات من الحالة الأرضية إلى الحالة المثارة. من خلال نقل الطاقة أو الإلكترون، يتم توعية البادئ وتحلله لإنتاج جذور حرة، مما يؤدي إلى البلمرة وتصلب المجموعات النشطة في الطلاء. للأكسجين تأثير مثبط قوي على تفاعلات البلمرة. لذلك، للحفاظ على كفاءة بلمرة عالية للطبقة الحساسة للضوء، يتم طلاء طبقة واقية على سطح اللوحة لعزل الأكسجين.

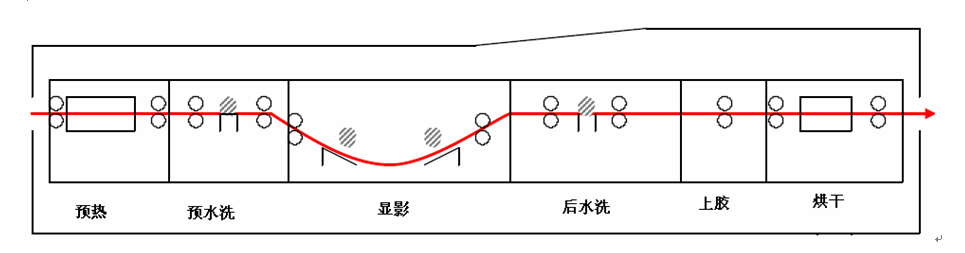

تظهر عملية تطوير مادة اللوحة بعد التعرض بواسطة آلة صنع اللوحة في الشكل 2:

الشكل 2: عملية صنع وتطوير لوحة البلمرة الضوئية CTP

كما هو موضح في الشكل 2، يؤدي التجفيف المسبق إلى زيادة صلابة الطلاء المعالج (منطقة الصورة والنص) بعد التعرض لظروف درجات الحرارة العالية، مما يزيد من تباين الذوبان بين مناطق الصورة والنص ويعزز قوة الصورة والنص ومقاومتها للطباعة المناطق.

الغرض من الغسيل المسبق هو إزالة طبقة حاجز الأكسجين القابل للذوبان في الماء على سطح لوحة CTP الليزرية الأرجوانية قبل التطوير. يجب أن يضمن ضغط الماء وكمية رذاذ الغسيل المسبق إمكانية إزالة الطبقة الواقية بالكامل لتجنب التأثير على عملية التطوير التالية (ستؤثر الطبقة الواقية المتبقية على تغلغل محلول التطوير في الطبقة الحساسة للضوء).

يقوم المطور بإزالة المناطق غير الصلبة في حل المطور من خلال فرشاة المطور، مما يؤدي إلى إنتاج صورة.

ما بعد الغسيل هو تنظيف لوحة الطباعة التي تخرج من خزان التطوير للتأكد من أن التصميم نظيف وخالي من المطور المتبقي.

يؤدي اللصق النهائي إلى وظيفتين: الحفاظ على محبة الماء للقاعدة وتجنب أكسدة القاعدة واتساخها، وتحييد البقايا القلوية في التخطيط لتجنب تأثيرها المستمر على مناطق الرسم والنص، مما يسبب تغييرات في مقاومة الطباعة.

الطباعة متسخة بسبب جودة اللوحتين

تنجم مشكلة الاتساخ أثناء عملية الطباعة أحيانًا عن مشكلات تتعلق بجودة مادة اللوحة، والتي تتجلى بشكل أساسي في معالجة الركيزة وعيوب في الطبقة الحساسة للضوء.

2.1 المعالجة الأساسية

تتكون لوحة CTP الليزرية الأرجوانية من قاعدة لوحة الألومنيوم، وطبقة حساسة للضوء، وطبقة واقية. قبل وضع المادة اللاصقة الحساسة للضوء على اللوحة، فإن لوحة الألومنيوم تحتاج إلى الخضوع للمعالجة المسبقة، بما في ذلك ثلاث خطوات رئيسية: الصنفرة الكهربائية، والأكسدة، وختم الثقب.

(1) التحليل الكهربائي والنظام

الغرض من التحليل الكهربائي هو تشكيل شبكة رملية على لوح ألومنيوم أملس، بحيث يكون للأجزاء الرسومية والنصية من لوحة الطباعة أساس امتصاص جيد، ويمكن ترطيب الأجزاء غير الرسومية والنصية بشكل موحد بالماء، وبالتالي تشكيل شبكة مغلقة طبقة فيلم الماء.

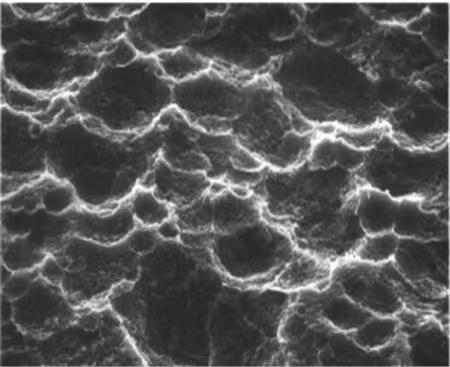

الشكل 3: مورفولوجية الرمل تحت المجهر الإلكتروني

كما هو موضح في الشكل 3، تتكون الطبقة الرملية من لوحة الألومنيوم من عدد لا يحصى من القمم المحدبة والوديان المقعرة، والشكل العلوي للقمم المحدبة الرملية يكون سلسًا بشكل عام ومعظمه على نفس المستوى؛ أما الوديان المقعرة من النظام الرملي فهي أعمق، كما أن الوديان تقع أيضًا على نفس المستوى. الجدران الجانبية من القمة إلى الوادي شديدة الانحدار نسبيًا. يسمح هذا الهيكل للتخطيط بتخزين ما يكفي من الرطوبة، كما أن المناطق الفارغة من لوحة الطباعة لا تتسخ بسهولة أثناء الطباعة. إذا كانت القمم المحدبة مرتفعة جدًا، والوديان المقعرة عميقة جدًا، والجدران الجانبية شديدة الانحدار، فليس من السهل طلاء المادة اللاصقة الحساسة للضوء بالتساوي. بعد التعرض لألواح CTP وتطويرها، غالبًا ما يصعب حبر القمم البارزة لشبكة الرمل بسبب نقص تغطية الطبقة الحساسة للضوء. حتى لو كانت القمم ذات الشبكة الرملية العالية لديها تغطية كافية من الطبقة الحساسة للضوء، فسوف يتم ارتداؤها بسرعة بواسطة بكرة القماش المطاطية، وبكرة الماء، وبكرة الهبوط، مما يتسبب في حدوث أخطاء في الطباعة في "لوحة النموذج". ومع ذلك، قد يتسبب الوادي الغارق في تطوير غير مكتمل بسبب كونه عميقًا جدًا، مما يترك راتنجًا حساسًا للضوء في المنطقة الفارغة من لوحة الطباعة، مما يؤدي إلى ظهور الأوساخ على اللوحة أثناء الطباعة.

لوحة الطباعة ذات حالة الشبكة الرملية المثالية، عند طباعتها على الجهاز، تحتوي على مادة تشحيم كافية للوحة، ولا تتسخ بسهولة، ولها إمكانية تكرار النقاط بشكل جيد، ولها مقاومة عالية للطباعة. وفقًا للمعلومات، لضمان النقل الطبيعي لحبر الأوفست، يجب الحفاظ على سعة تخزين الماء للوحة الطباعة عند 1.25 مل/م2. للحفاظ على سعة تخزين المياه هذه، يجب الحفاظ على المسافة بين حبيبات الرمل المتجاورة على لوحة الطباعة عند حوالي 3 ميكرومتر. إذا كانت المسافة بين حبيبات الرمل المتجاورة أكبر من 3um، فإن حبيبات الرمل الموجودة على لوحة الطباعة تكون خشنة نسبيًا. على الرغم من أن سعة تخزين الماء عالية، إلا أن الماء الموجود على لوحة الطباعة سيتم نقله بعيدًا بواسطة الأسطوانة المطاطية عالية السرعة، مما يقلل من سعة تخزين المياه للوحة الطباعة ويسبب الأوساخ على المنطقة الفارغة من لوحة الطباعة.

(2) أنودة

الغرض من الأنودة هو إنشاء طبقة فيلم AI2O3 على سطح ركيزة لوحة الألومنيوم، مما يحسن مقاومة الطباعة للوحة والمحبة للماء للأجزاء غير الرسومية. كلما زادت سماكة طبقة الأكسيد، زادت مقاومة التآكل. ومع ذلك، إذا زاد سمك طبقة فيلم الأكسيد، ستنخفض مرونة طبقة الفيلم وستزداد الصلابة، مما يجعل طبقة الفيلم هشة وعرضة للتشقق أثناء الطباعة عالية السرعة، مما يؤدي إلى اتساخ ألواح الطباعة. إذا كان فيلم الأكسيد رقيقًا جدًا، فسوف تنخفض مقاومة التآكل. أثناء عملية الطباعة، تكون جزيئات الرمل عرضة للتآكل، مما يتسبب في انخفاض احتباس الماء في الجزء الفارغ من لوحة الطباعة ويؤدي إلى طباعة متسخة.

(3) ختم الثقوب

بعد المعالجة الإلكتروليتية، ستكون هناك جزيئات رملية موحدة وعميقة على قاعدة اللوحة. إذا تم تطبيق مادة لاصقة حساسة للضوء مباشرة في هذا الوقت، فإن سطح اللوحة سوف يمتص المادة اللاصقة الحساسة للضوء بقوة كبيرة، ولا يمكن فصل الطبقة الحساسة للضوء تمامًا بعد التطوير، مما يجعل الأجزاء غير الرسومية والنصية من لوحة الطباعة محبة للزيت وعرضة للاتساخ أثناء الطباعة . لذلك، يجب إجراء معالجة الختم لتقليل حساسية جزيئات الرمل.

تشير معالجة الختم إلى استخدام محلول الختم لملء المسام الصغيرة الموجودة على ركيزة الألومنيوم قبل تطبيق السائل الحساس للضوء. العوامل الرئيسية التي تؤثر على الختم هي عملية الختم، ونوعية المياه، والتركيز، ودرجة الحرارة، ووقت الختم لمحلول الختم. سيكون لإغلاق الثقوب غير الكافي أو المفرط تأثير خطير على ملاءمة طباعة مادة اللوحة. إن التركيز العالي ودرجة الحرارة لمحلول الختم في خزان الختم يساعدان على إغلاق الثقوب. تم الكشف عن مادة لوحة CTP المقابلة وتطويرها، والأرض نظيفة. ليس من السهل إنتاج "الأوساخ" أثناء الطباعة، ولكن مقاومة الطباعة منخفضة. على العكس من ذلك، يمكن أن يؤدي إغلاق الثقب غير الكافي بسهولة إلى "بقايا سفلية" خطيرة لقاعدة اللوحة، مما يؤدي إلى مشاكل طباعة قذرة.

2.2 طبقة حساسة للضوء

في عملية إنتاج ألواح الليزر الأرجوانية، هناك متطلبات عالية لنظافة بيئة الإنتاج. إذا كانت هناك جزيئات معلقة مثل الغبار في الهواء، فإنها ستخلق بقعًا زرقاء على اللوحة الممتصة أثناء الطلاء. بمجرد تركيب اللوحة على الآلة، ستشكل أوساخًا تشبه النقاط على الجزء الفارغ من اللوحة.

نظرًا للحساسية العالية للطبقة الحساسة للضوء، فإن ألواح CTP الليزرية الأرجوانية تتطلب شروطًا صارمة للنقل والتخزين والاستخدام، ولها مدة صلاحية معينة. على سبيل المثال، يجب وضعه في صندوق تغليف مغلق قبل التعرض، في بيئة جافة وباردة، ولا يمكن فتحه إلا تحت ضوء آمن. العمر الافتراضي لمواد اللوحة بشكل عام حوالي سنة واحدة. إذا تجاوزت مادة طبق الفاكهة مدة الصلاحية أو كشفت عن غير قصد مادة لوحة CTP دون أن يتم اكتشافها، فإن محبة الماء للجزء الفارغ من اللوحة بعد صنع اللوحة وتطويرها سوف تتأثر أو ستكون هناك بقايا طلاء على الجزء الفارغ، مما يتسبب في أن تكون اللوحة متسخة بعد الطباعة الآلية. لذلك، يجب أن يتم تشغيل لوحات CTP الليزرية الأرجوانية وتخزينها واستخدامها بشكل صارم وفقًا للمتطلبات القياسية. بالنسبة لمعدات تحميل اللوحة الأوتوماتيكية بالكامل، يجب الانتباه إلى التحقق من تجنب الضوء للمعدات.

الطباعة القذرة الناجمة عن عملية تطوير 3 لوحات

تختلف عملية تطوير لوحة CTP الليزرية الأرجوانية عن تلك الخاصة بلوحة PS ولوحة CTP الحساسة للحرارة. وتنقسم عملية التطوير إلى الخطوات التالية:

التعرض ← التسخين ← غسل الماء ← التطوير ← غسل الماء ← الإلتصاق ← لوحة الطباعة

سيكون لكل خطوة في عملية التطوير تأثير على لوحة الطباعة المعالجة.

3.1 التسخين

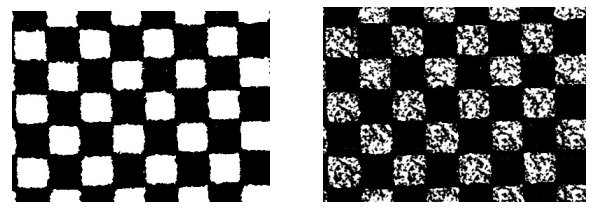

يؤدي التسخين المسبق (التجفيف المسبق) إلى زيادة صلابة الطلاء المعالج (منطقة الصورة والنص) بعد التعرض لظروف درجات الحرارة العالية، مما يزيد من تباين الذوبان بين مناطق الصورة والنص ويعزز قوة ومقاومة مناطق الصورة والنص. في الوقت الحاضر، ستطرح الشركات المصنعة لألواح CTP الليزرية الأرجوانية في السوق متطلبات درجة حرارة التسخين المسبق المقابلة. على سبيل المثال، درجة حرارة التسخين الموصى بها لألواح CTP الليزرية الأرجوانية Huaguang PPVS هي 99-110 درجة مئوية. إذا كانت درجة الحرارة منخفضة جدًا، فسوف تتأثر مقاومة الطباعة للوحة المنتجة. إذا كانت درجة الحرارة مرتفعة جدًا، فسوف تتسبب في التصاق اللوحة محليًا، مما سيؤدي إلى ظهور أوساخ محلية أو تغميق اللوحة بعد التثبيت، كما هو موضح في الشكل 4.

أ. فرع عادي ب. لوحة لصق ذات درجة حرارة عالية

الشكل 4: درجة حرارة التسخين المفرطة تسبب التصاق اللوحة

3.2 التطوير

لوحة CTP الليزرية الأرجوانية عبارة عن مادة لوحة صورة سلبية من نوع البلمرة الضوئية. يتأثر التطوير أثناء مرحلة ما بعد المعالجة بشكل أساسي بعوامل مثل قيمة الرقم الهيدروجيني ودرجة الحرارة ووقت التطوير وضغط فرشاة التطوير الخاصة بمحلول التطوير. أثناء عملية التطوير، يمكن أن تؤدي قيمة الرقم الهيدروجيني المنخفضة لمحلول التطوير، ودرجة الحرارة المنخفضة لمحلول التطوير، ووقت التطوير القصير، والضغط الصغير جدًا لفرشاة التطوير، إلى تطوير غير كافٍ، مما يؤدي إلى إزالة غير كاملة للغراء الحساس للضوء في الصور غير الصورة و مناطق النص، مما يتسبب في اتساخ لوحة الطباعة.

(1) هو استخدام حل التطوير الذي يطابق مادة اللوحة لتحقيق تأثير التطوير. أثناء الاستخدام، يجب تحديد كمية المحلول التكميلي بشكل معقول وفقًا للمتطلبات، ويجب استبدال المطور على الفور وفقًا لقدرة التطوير وعمر المحلول لتجنب التقادم وانخفاض الرقم الهيدروجيني، والحفاظ على فعالية التطوير للمطور، و ضمان جودة التطوير. إذا كانت قيمة الرقم الهيدروجيني منخفضة جدًا، فقد يتسبب ذلك في ظهور "خلفية" بعد التطوير، وقد تصبح لوحة الطباعة متسخة بعد وضعها على الجهاز.

(2) يجب التحكم في درجة حرارة التطوير ووقت تطوير مادة اللوحة ضمن نطاق معين، لأنه مع انخفاض درجة حرارة محلول التطوير، ينخفض أيضًا أداء تطوير حل التطوير بشكل كبير، والقدرة على إذابة الطبقة الحساسة للضوء النقصان، مما يؤدي إلى عدم كفاية التنمية. إذا كان وقت التطوير قصيرًا جدًا، فقد يتسبب ذلك أيضًا في عدم كفاية التطوير، مما يؤدي إلى زيادة طبيعية في النسبة المئوية للنقاط في الأجزاء الرسومية والنصية، وحتى التسبب في بقاء الطبقة الحساسة للضوء في الجزء الفارغ، مما يتسبب في تلف الجزء الفارغ تصبح قذرة؛ ومع ذلك، إذا كانت درجة الحرارة مرتفعة جدًا وكان وقت التطوير طويلًا جدًا، فسوف يتسبب ذلك في ذوبان الصورة والنص المكشوفين، مما يؤدي إلى فقدان النقاط الدقيقة وانخفاض استعادة النقاط ومقاومة الطباعة. علاوة على ذلك، فإن درجات حرارة التطوير المرتفعة ستؤدي إلى تآكل الطبقة المحبة للماء للوحة الطباعة وتؤثر على محبتها للماء، مما يجعلها عرضة للاتساخ أثناء التشغيل.

(3) يجب مسح لوحة CTP بالليزر الأرجواني بفرشاة أثناء عملية التطوير لتعزيز تأثير التطوير، ويؤثر ضغط الفرشاة على اللوحة بشكل مباشر على تأثير التطوير. إذا كان ضغط الفرشاة صغيرًا جدًا، فقد يتسبب ذلك في إزالة غير كاملة للطبقة الحساسة للضوء في الجزء الفارغ من اللوحة، مما يؤدي إلى طباعة الأوساخ.

(4) تعد صيانة المطور وصيانته أمرًا في غاية الأهمية، خاصة الاهتمام بالتنظيف المنتظم للبقايا الموجودة في الخزان وعلى جدار الأنبوب. إذا كان هناك الكثير من الأوساخ، يمكن خلط حمض الأكساليك مع الماء لإزالته. في نفس الوقت، يجب أيضًا فحص وتنظيف أسطوانة الفرشاة. إذا تم ارتداؤه بشدة، فيجب استبداله على الفور. بالإضافة إلى ذلك، من الضروري فحص نظام التوزيع بانتظام، واستبدال عنصر مرشح المطور على الفور، والانتباه إلى ما إذا كانت هناك أخطاء بين القيم والإعدادات الفعلية لدرجة حرارة المطور والوقت.

3.3 بعد الغسل بالماء

نظرًا لأن حل التطوير المستخدم في إصدار CTP بالليزر الأرجواني يتكون بشكل أساسي من مواد خافضة للتوتر السطحي، مقارنةً بإصدارات PS الإيجابية العادية والحساسة للحرارة، يكون التصميم أكثر عرضة للاتساخ بسبب المواد الخافضة للتوتر السطحي المتبقية. يمكن أن يؤدي ضغط الماء المناسب وكمية الماء بعد الغسيل إلى إزالة المواد الخافضة للتوتر السطحي المتبقية من اللوحة تمامًا، مما يؤدي إلى تجنب الأوساخ على مادة اللوحة.

3.4 الغراء الواقي

تتمثل وظيفتا اللصق الخلفي في تحييد البقايا القلوية في التخطيط وتجنب تأثيرها المستمر على مناطق الرسم والنص، مما يؤدي إلى تغييرات في مقاومة الطباعة؛ الحفاظ على محبة الماء للركيزة لتجنب الأكسدة والقذارة. تأكد من إبقاء أسطوانة الغراء نظيفة أثناء عملية اللصق، وإلا فإن لوحة الطباعة قد تكون متسخة.

قد يؤدي الاستخدام غير الصحيح للغراء الواقي أيضًا إلى ظهور الأوساخ على لوحة الطباعة. إذا تم استخدام تركيز منخفض من الغراء أثناء اللصق، فإن كمية الغراء الواقي المطبقة لا تكفي لحماية لوحة الطباعة حقًا، مما يؤدي إلى تفاعلات أكسدة في الأجزاء غير الصورة، أو فقدان مفرط للرطوبة في الطبقة الرملية للوحة الطباعة، مما يؤدي إلى سوء احتباس الماء، ولوحة الطباعة القذرة. إذا تم تطبيق الغراء الواقي بشكل غير متساو، وسميك، ورقيق، وفي بعض الأحيان توجد قنوات لاصقة واضحة، فقد يتسبب ذلك في ظهور الأوساخ على لوحة الطباعة. لذلك يجب أن تكون كمية الغراء الواقي المطبقة مناسبة وحتى تحمي لوحة الطباعة حقًا.

3.5 المراجعة

يمكن استخدام مادة لوحة CTP الليزرية الأرجوانية لإصلاح الطلاء المتبقي أو البقع على اللوحة باستخدام قلم إصلاح اللوحة. يوصى باستخدام قلم المراجعة BASE-LINE CTP-1000 أو قلم المراجعة الموصى به من قبل الشركة المصنعة للوحة.

يجب أن تتم المراجعة بعد أن يجف التصميم. بعد المراجعة، يجب مسح محلول المراجعة نظيفًا على الفور. إذا ظل محلول المراجعة على القاعدة لفترة طويلة جدًا، فسوف تتضرر الطبقة المحبة للماء في المنطقة الفارغة، مما يتسبب في اتساخ منطقة المراجعة. عند مسح محلول الإصلاح، احرص على عدم نقله إلى أجزاء أخرى من المخطط لتجنب بقايا محلول الإصلاح وتلف الطبقة المحبة للماء. بعد المراجعة، يجب تطبيق الغراء الواقي على منطقة المراجعة على الفور.

4. الخلاصة

ما ورد أعلاه يحلل الأسباب المحتملة لاتساخ الطباعة من جودة لوحات CTP الليزرية الأرجوانية، وتطوير اللوحة، وعملية الطباعة. في التطبيقات العملية، في حالة حدوث اتساخ، لا يلزم سوى التحقيق التدريجي والتحليل الدقيق للعثور بسرعة على سبب الاتساخ وحله، وتحسين كفاءة العمل.